為什麼供應商的歷史交期記錄往往無法預測下一次訂單的實際交期?

供應商的交期記錄往往成為採購決策中最具欺騙性的參考指標。許多企業在評估客製化 3C 產品的交期時,會習慣性地翻出過去的訂單記錄,認為「上次交期是 45 天,這次應該也差不多」。但現實中,這種線性思維忽略了一個根本的事實:交期並非供應商的固定屬性,而是當下產能、原材料可得性、產線負荷與市場需求波動的動態結果。

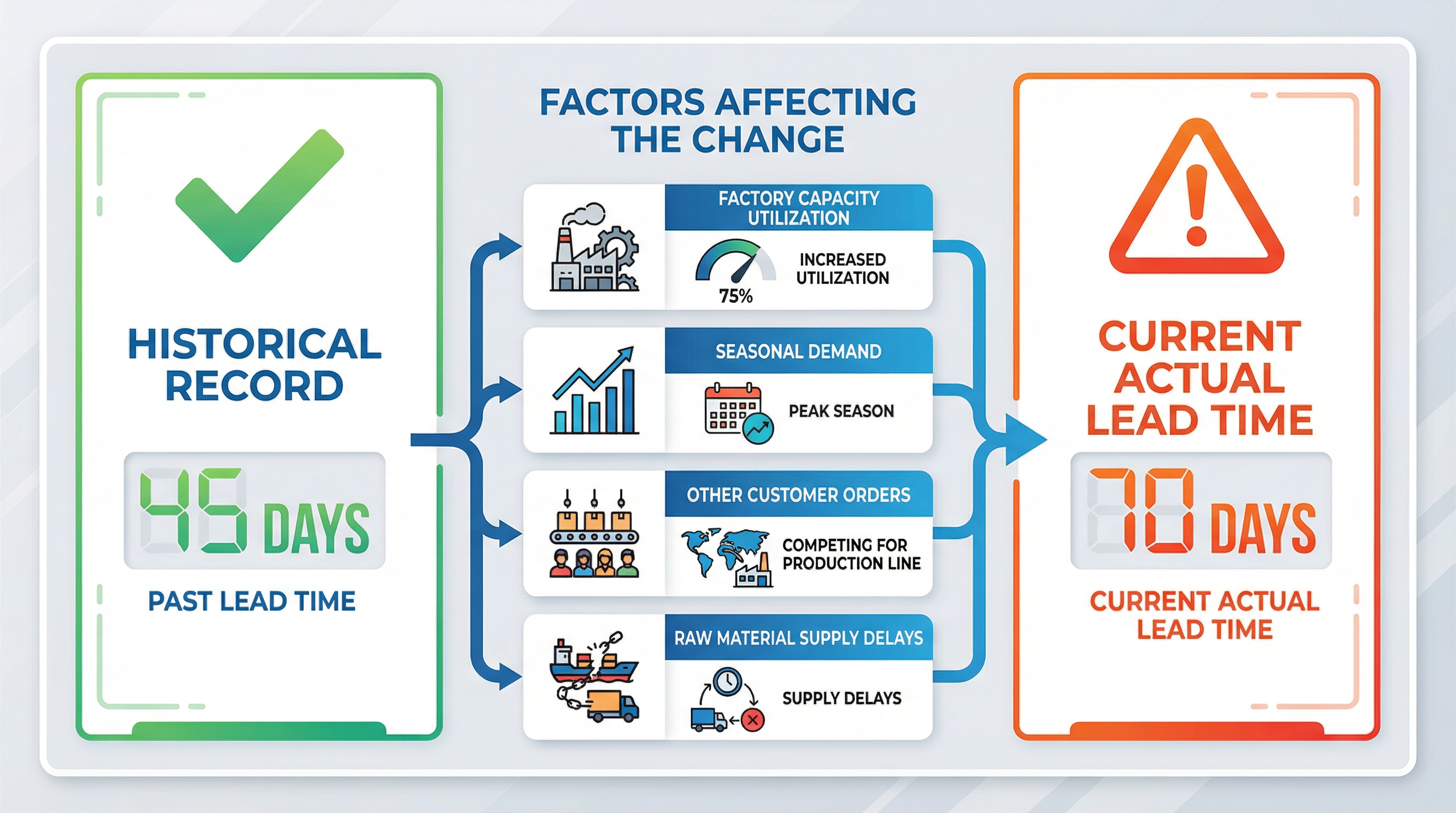

當企業依賴歷史交期記錄時,實際上是在假設工廠的運營環境保持不變。但這個假設在現代製造業中幾乎不可能成立。一家為客製化 3C 產品提供代工的工廠,其產能利用率會隨著季節、市場訂單量、供應商的原材料交期波動而持續變化。去年 Q4 的 45 天交期,可能是因為當時工廠產線相對空閒;而今年同期,由於其他大客戶的訂單湧入,同樣的客製化需求可能需要 70 天才能完成。

這種誤判的根源在於採購人員往往將「交期」視為一個獨立的變數,而忽視了它與工廠整體排程系統的緊密耦合。工廠的排程決策並非基於單個訂單的優先級,而是基於整體產能負荷、模具切換成本、原材料庫存狀態與已承諾訂單的交期窗口。一個新的客製化訂單進入工廠時,它不會自動插入最優的時間槽,而是根據現有排程中的可用空隙進行安排。

舉例來說,假設一家工廠上個月為某企業生產客製化行動電源,交期為 42 天。這個交期看起來很有競爭力,企業因此決定與該工廠建立長期合作關係。但當企業在今年 11 月提交新訂單時,情況已經完全不同。工廠此時正在應對聖誕季的大量訂單,其他客戶的批量訂單已經佔滿了產線。企業的新訂單被排到了 12 月中旬才能開始生產,這意味著實際交期變成了 65 天。企業感到被欺騙,但工廠並未違反承諾——它只是面臨了產能約束的現實。

這個問題在客製化 3C 產品領域尤其嚴重,因為客製化訂單通常具有以下特點:首先,它們的生產流程往往需要特殊的模具或工裝,這意味著產線切換成本較高;其次,客製化訂單的批量通常較小,這使得工廠在排程時會優先安排大批量訂單,以提高產線效率;最後,客製化產品的原材料採購週期可能比標準產品更長,因為供應商需要根據特殊規格進行採購。

許多採購人員在評估交期時,還會犯另一個常見的錯誤:將供應商報價的交期與實際交期混為一談。供應商報價時通常會給出一個相對樂觀的交期估計,這是基於理想情況下的產能利用率。但當訂單實際進入工廠時,現實的排程壓力往往會導致交期延長。有些工廠甚至會故意在報價階段給出較短的交期,以贏得訂單,然後在生產過程中以「原材料延遲」或「品質檢測需要額外時間」為理由延長交期。

要準確評估客製化 3C 產品的實際交期,採購人員需要超越歷史記錄,深入了解工廠的當前產能狀態、原材料供應鏈、產線排程邏輯與季節性波動。這意味著在下單前,應該主動詢問工廠以下信息:工廠目前的產能利用率是多少?其他客戶的訂單何時會釋放產線?原材料供應商的當前交期是多少?工廠是否有其他大型訂單即將進入生產?

此外,採購人員應該認識到,交期承諾的可靠性往往與訂單規模和客戶關係的深度成正比。小批量的客製化訂單,由於工廠無法為其優化排程,往往會面臨更高的交期風險。而與工廠建立長期戰略合作關係的大客戶,通常能夠獲得更穩定的交期承諾,因為工廠會為他們預留產能。

在實務中,一個更明智的做法是建立交期預測模型,而不是簡單地依賴歷史記錄。這個模型應該考慮季節因素(例如,聖誕季和春節前通常是旺季,交期會延長)、工廠的已知訂單情況、原材料供應鏈的當前狀態,以及客製化產品的複雜度。對於客製化 3C 產品,採購人員還應該考慮產品的特殊工藝要求——例如,如果產品需要進行 RoHS 或 CE 認證,交期應該額外增加 2-4 週用於測試和認證。

許多企業在與工廠談判交期時,會陷入一個陷阱:過度強調歷史交期記錄,試圖用過去的表現來約束未來的承諾。但這種談判策略往往適得其反,因為它忽視了工廠運營環境的動態性。更有效的方法是與工廠建立透明的溝通機制,定期了解其產能狀態,並在下單時明確說明交期的重要性,以便工廠能夠相應地調整排程。

對於計畫採購客製化 3C 產品的企業,理解交期預測的複雜性至關重要。不應該假設過去的交期會重複出現,而應該將每次下單視為一個新的排程問題,需要根據當時的市場和工廠狀況進行重新評估。這樣做不僅能夠避免因交期延誤而導致的供應鏈中斷,還能夠幫助企業與供應商建立更現實、更可信的合作關係。

關鍵字

相關文章

為什麼低價供應商的交期承諾往往最不可靠?

企業在追求成本優化時,往往會選擇報價最低的供應商。但低價供應商的交期承諾往往最不可靠,因為他們的商業模式決定了無法同時提供低價和高交期可靠性。

重複訂單的交期為什麼比首單更難預測?

企業在下重複訂單時往往假設交期會更短,但實際上模具維護、原材料庫存策略、工廠排程邏輯與產能負荷的變化,都會導致重複訂單的交期風險比首單更高。

為什麼旺季前的交期承諾經常落空?產能負荷的隱藏風險

企業在旺季前提前下單,為何仍然錯過節慶銷售窗口?從工廠端視角解析產能負荷累積效應、供應鏈瓶頸連鎖反應,以及排程決策的隱藏邏輯,揭示交期承諾無法兌現的根本原因。