交期承諾的可靠性評估:為什麼工廠的「四週交期」往往無法兌現?

當企業向工廠詢問「客製化 3C 產品什麼時候能交貨」時,通常會聽到一個看起來很具體的答案:「四週交期」或「五週交期」。這個數字往往被當作採購決策的重要參考,甚至成為選擇供應商的關鍵因素。然而,在實務中,這個看似簡單的「交期承諾」往往隱藏著多個企業容易忽視的風險因素,最終導致實際收貨時間遠超預期。

交期承諾之所以容易被誤判,根本原因在於企業和工廠對「交期」的定義存在根本性的差異。工廠報價的交期通常指的是「產品下線時間」,即從生產開始到完成的時間。但企業真正關心的是「實際收貨時間」,包括設計確認、原物料採購、生產、品質檢測、包裝與物流的整個過程。這兩個概念之間的落差,正是交期延誤的主要來源。

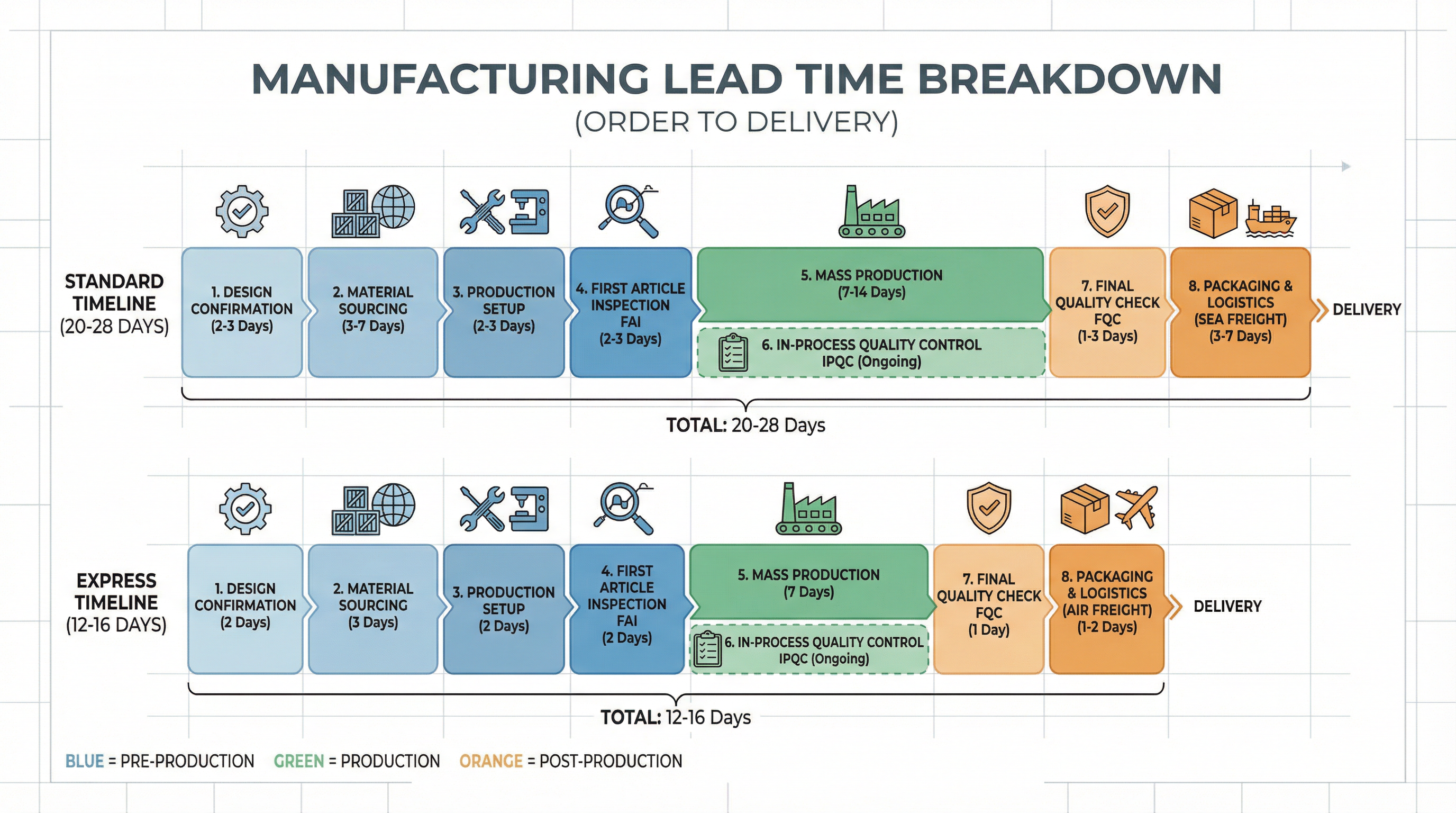

在客製化 3C 產品的製造流程中,品質檢測環節對交期的影響特別顯著,卻經常被企業忽視。打樣階段的品質檢測相對寬鬆,通常只進行抽樣檢驗,時間較短。但進入量產階段後,工廠必須執行首件檢驗(FAI)、製程中檢驗(IPQC)和最終檢驗(FQC)三層檢驗體系。首件檢驗需要 2 至 3 天來確認尺寸、功能和耐久性是否符合規格;製程中檢驗在生產期間持續進行,確保每批產品的一致性;最終檢驗則需要 1 至 3 天進行 100% 檢驗或統計抽樣。這些檢驗環節的時間通常不被包含在工廠報價的「交期」中,導致企業在規劃採購時間表時產生盲點。

生產排程的不確定性是另一個容易被企業低估的因素。工廠通常同時承接多個客戶的訂單,生產優先級會根據訂單大小、利潤率、交期緊急程度等因素動態調整。企業在簽訂合約時可能被承諾「第三週開始生產」,但實際上可能因為其他大客戶的緊急訂單而被排到第四週或第五週。這種排程變化在工廠看來是正常的運營調整,但對企業的採購計畫卻可能造成重大影響。特別是在香港市場,許多企業採購時間緊張(年底採購、展會前採購),對交期變化的容忍度極低。

原物料供應鏈的風險也直接影響交期的可靠性。客製化 3C 產品通常需要採購數十種電子元器件和塑膠配件,這些物料來自全球不同的供應商。2024 年全球供應鏈中斷增加了 38%,電子業的中斷更是增加了 42%。單一物料的延誤就可能導致整個訂單的生產被迫延後。工廠在報價交期時通常會假設物料供應正常,但實際上物料採購的時間往往佔整個交期的 30% 至 40%。當全球供應鏈不穩定時,這個比例會進一步增加。

企業和工廠之間的溝通延遲也是交期延誤的隱藏原因。設計圖面的確認、樣品的審核、規格的變更、品質問題的解決等環節都需要雙方的多輪溝通。在許多情況下,企業內部的審批流程也會造成延遲。例如,企業採購部門可能需要等待設計部門的確認,或者需要經過多層管理層的批准才能下單。這些溝通和審批時間往往不被計入工廠的交期承諾中,但卻實實在在地推遲了整個採購時程。

打樣階段與量產階段的交期差異是企業常見的誤判點。打樣通常需要 9 至 15 天,因為工廠會優先處理樣品訂單,並且檢驗標準相對寬鬆。但進入量產階段後,交期會延長到 25 至 40 天,原因包括原物料採購時間增加、生產排隊時間、更嚴格的品質檢驗流程,以及可能的設計調整或模具修改。許多企業在簽訂合約時會以打樣交期作為參考,導致對量產交期的預期過於樂觀。

在香港市場,交期承諾的可靠性評估需要考慮特殊的市場因素。香港企業通常面臨時間壓力,採購決策往往倉促進行。同時,香港企業傾向於與多個供應商合作以分散風險,這導致工廠對單一客戶的優先級可能不高。此外,香港的物流成本較高,企業在選擇海運還是空運時需要權衡成本和時間,這也會影響最終的交貨時間。

評估工廠交期承諾的可靠性需要從多個維度進行。首先,企業應該要求工廠提供詳細的交期分解,明確列出設計、打樣、量產、檢驗、物流等各環節的時間。其次,企業應該查詢工廠的歷史交期達成率,了解工廠在過去是否能夠按時交貨。第三,企業應該評估工廠是否有合理的緩衝時間或風險條款,以應對可能的延誤。最後,企業應該明確定義「交期起點」和「交期終點」,避免因為定義不同而產生爭議。

在合約中明確交期條款是防止延誤的關鍵。合約應該詳細說明交期的計算方式、交期的起點(是下單日期還是設計確認日期)、交期的終點(是產品下線還是實際收貨)、以及延誤時的賠償條款。許多企業在簽訂合約時忽視了這些細節,導致後期發生交期延誤時無法有效追究責任。此外,合約應該包含風險條款,例如當發生供應鏈中斷或品質問題時的應對方案。

建立長期的採購關係對提高交期可靠性也很重要。與工廠建立穩定的合作關係後,企業可以獲得更優先的生產排隊位置、更好的物料採購協調,以及更快的溝通回應。許多工廠會為長期客戶提供更合理的交期承諾,因為他們對客戶的需求和流程更加熟悉。同時,長期合作也有助於企業更好地理解工廠的生產能力和限制,從而制定更現實的採購計畫。

在實務中,企業應該建立一套交期風險管理機制。這包括在簽訂合約時預留 10% 至 20% 的時間緩衝、定期追蹤生產進度、建立預警機制(當進度偏離計畫時及時通知)、以及準備替代方案(如果主供應商無法按時交貨,是否有備選供應商)。特別是對於時間敏感的採購(如展會前採購、年底採購),企業應該更加謹慎地評估交期風險,並提前啟動採購流程。

交期承諾的可靠性最終取決於企業和工廠之間的信息透明度和相互理解。企業需要超越表面的「四週交期」這個數字,深入了解交期背後的各個環節和風險因素。工廠也需要提供更詳細的交期分解和風險說明,而不是簡單地給出一個數字。只有當雙方都能清楚地理解交期的真實含義,並在合約中明確定義各項條款時,才能有效地降低交期延誤的風險,確保採購計畫的順利執行。

在客製化 3C 產品的採購決策中,交期承諾的可靠性評估應該與成本評估和品質評估同等重要。企業在評估供應商時,不應該只看單位價格或品質認證,還應該認真評估供應商的交期可靠性和風險管理能力。這樣才能確保採購決策的全面性和科學性,避免因為交期延誤而導致的業務損失和聲譽受損。

相關文章

為什麼低價供應商的交期承諾往往最不可靠?

企業在追求成本優化時,往往會選擇報價最低的供應商。但低價供應商的交期承諾往往最不可靠,因為他們的商業模式決定了無法同時提供低價和高交期可靠性。

為什麼供應商的歷史交期記錄往往無法預測下一次訂單的實際交期?

供應商的交期記錄往往成為採購決策中最具欺騙性的參考指標。許多企業在評估客製化 3C 產品的交期時,會習慣性地翻出過去的訂單記錄,認為上次交期是 45 天,這次應該也差不多。但現實中,這種線性思維忽略了一個根本的事實:交期並非供應商的固定屬性,而是當下產能、原材料可得性、產線負荷與市場需求波動的動態結果。

重複訂單的交期為什麼比首單更難預測?

企業在下重複訂單時往往假設交期會更短,但實際上模具維護、原材料庫存策略、工廠排程邏輯與產能負荷的變化,都會導致重複訂單的交期風險比首單更高。