為什麼打樣交期與量產交期的時間差異經常被企業低估

當企業在評估客製化 3C 產品的採購時程時,最常見的誤判之一,就是將打樣階段的交期經驗,直接套用到量產階段的排程預估上。這種誤判並非來自資訊不足,而是來自對兩個階段在驗證標準、供應鏈結構與產線排程邏輯上的根本性差異缺乏理解。

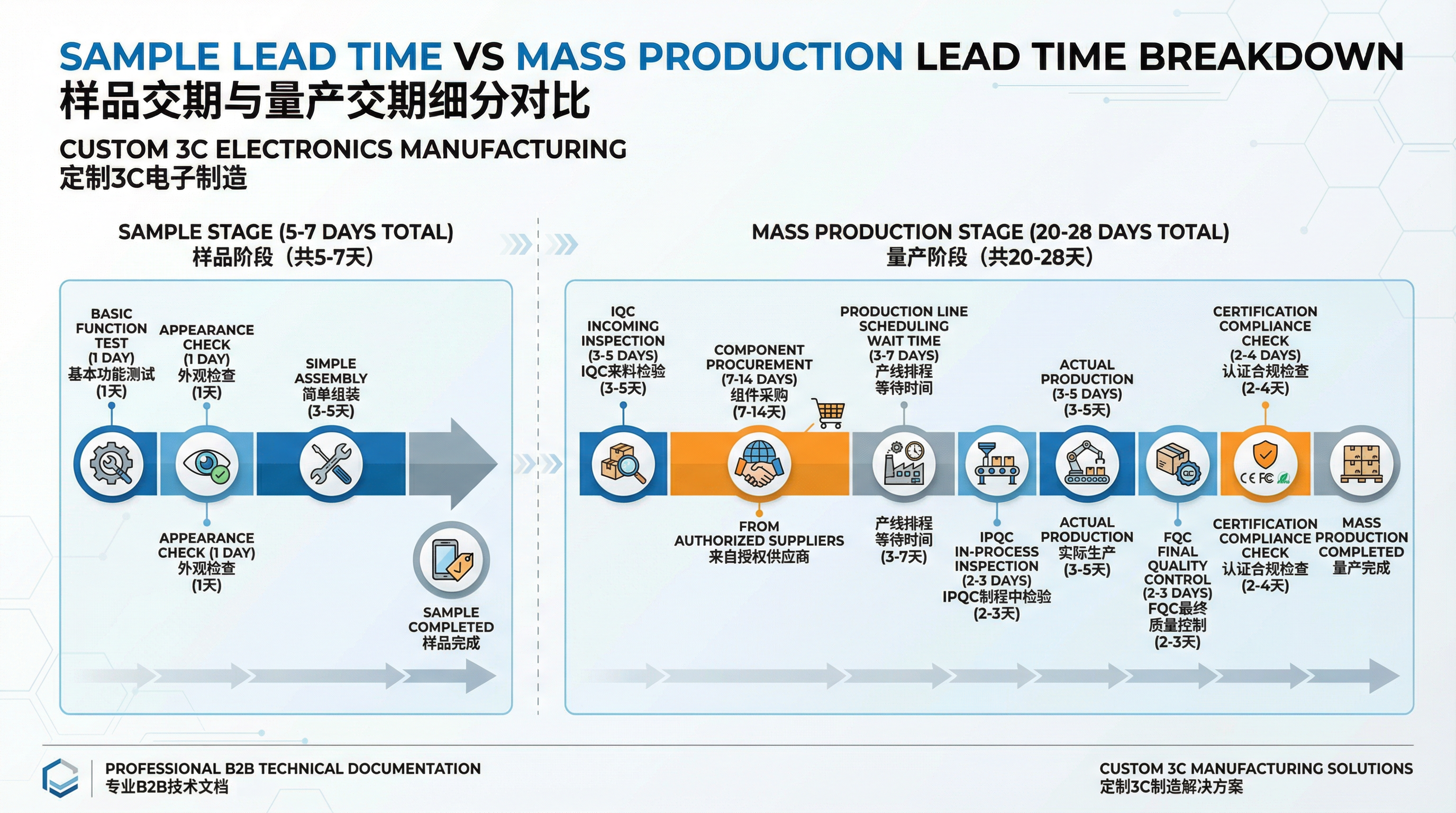

打樣階段的交期通常在五到七個工作天內完成,這個速度讓許多採購決策者產生一種錯覺:既然工廠能在一週內交出樣品,那麼量產只是「數量放大」的問題,交期頂多延長一倍。但實際情況是,量產交期往往是打樣交期的三到五倍,甚至更長。這個時間差距並不是因為工廠刻意拖延,而是因為量產階段需要處理的驗證流程、供應鏈協調與產線排程,與打樣階段完全不在同一個層次上。

在打樣階段,工廠的首要目標是快速驗證設計可行性與外觀效果。這個階段的檢測通常只包含基本的功能測試與外觀檢查,例如確認印刷效果是否符合設計稿、產品尺寸是否在誤差範圍內、基本電路功能是否正常運作。這些檢測項目的執行時間通常不超過半天,而且多數工廠會安排專人處理打樣訂單,避免與量產訂單產生排程衝突。

但進入量產階段後,驗證流程的複雜度會呈現指數級增長。工廠需要執行完整的 IQC(來料檢驗)、IPQC(製程檢驗)與 FQC(成品檢驗)三階段品質管控。IQC 階段需要逐批檢查所有進料的規格是否符合標準,包括電子零件的電氣特性、塑膠外殼的材質密度、印刷油墨的附著力等。IPQC 階段需要在生產過程中抽檢半成品,確認組裝精度、焊接品質與功能一致性。FQC 階段則需要對成品進行全面的功能測試、老化測試與包裝檢驗。

這三個階段的驗證時間加總起來,通常會佔用量產交期的三成到四成。更關鍵的是,這些驗證流程並非「一次性通過」就結束。如果在 IPQC 階段發現某批次的焊接品質不穩定,工廠可能需要暫停產線、調整製程參數、重新試產,然後再進入下一輪驗證。這種反覆驗證的時間成本,是打樣階段完全不會遇到的。

供應鏈結構的差異,是另一個經常被低估的時間陷阱。在打樣階段,工廠為了加快交期,通常會使用庫存現貨料件,或者向本地供應商小批量採購。這些料件的來源可能並非原廠授權代理商,而是二手市場或貿易商的庫存。這種做法在打樣階段是可以接受的,因為樣品數量少,即使料件規格略有差異,也不會對整體品質產生顯著影響。

但進入量產階段後,工廠必須向原廠或授權代理商下單,確保料件的規格一致性與供應穩定性。這個採購流程的 lead time 通常在兩到四週之間,尤其是當訂單涉及特殊規格的電子零件(例如特定容量的鋰電池芯、特定頻段的藍牙模組)時,原廠可能需要排單生產,交期可能進一步延長到六到八週。

這種供應鏈切換的時間成本,在企業的交期預估中經常被忽略。許多採購決策者會假設「打樣用的料件」就是「量產用的料件」,因此在計算量產交期時,只考慮生產時間與檢測時間,完全沒有預留料件採購的緩衝期。結果就是,當工廠告知「料件還在採購中」時,企業才驚覺原本預估的交期已經無法達成。

產線排程的邏輯差異,則是第三個容易被誤判的環節。在打樣階段,工廠通常會將打樣訂單視為「插單」處理,也就是在正常生產排程的空檔中,安排專人或專線完成打樣任務。這種做法的好處是不會影響其他客戶的量產訂單,但前提是打樣數量少、製程簡單、不需要大規模產線切換。

但量產訂單無法以「插單」方式處理。工廠需要將訂單排入正式的生產排程中,而這個排程通常已經被其他客戶的訂單佔滿。如果企業的訂單規模不大(例如只有一千到三千件),工廠可能會將訂單安排在其他大訂單的空檔中,這意味著企業需要等待產線空出來的時間。這個等待時間可能是一週,也可能是三週,完全取決於工廠當時的產能負荷狀況。

更複雜的情況是,如果企業的產品需要特殊的生產設備或製程(例如超聲波焊接、真空電鍍、雷射雕刻),工廠可能需要提前安排設備維護、模具調試與製程參數設定。這些準備工作的時間成本,通常不會在報價階段被明確告知,但實際上會佔用量產交期的兩成到三成。

法規認證的隱藏門檻,則是最容易被忽略的時間陷阱。在打樣階段,企業通常不需要提供任何認證文件,因為樣品只是用於內部測試或客戶確認,不會進入市場流通。但進入量產階段後,企業必須確保產品符合目標市場的法規要求,例如歐盟的 CE 認證、美國的 FCC 認證、中國的 CCC 認證,以及全球通用的 RoHS 環保認證。

這些認證的申請流程通常需要兩到四週,而且必須在產品正式出貨前完成。如果企業在打樣階段沒有同步啟動認證申請,那麼量產階段就會出現「產品已經生產完成,但無法出貨」的尷尬局面。更糟糕的是,如果產品在認證測試中未能通過(例如電磁干擾超標、材料環保指標不符),企業可能需要重新調整設計、重新打樣、重新送測,整個交期可能因此延長一到兩個月。

在香港市場的實務環境中,這種時間差距的誤判尤其常見。香港企業多數是貿易商或品牌商,對工廠端的實際運作流程並不熟悉。當工廠在報價階段承諾「打樣一週、量產四週」時,企業往往會將這個承諾理解為「絕對交期」,而忽略了驗證流程、供應鏈協調與產線排程可能帶來的變數。

香港市場對交期的要求極高,尤其是在展會檔期或節慶促銷期間,延遲一週可能就意味著錯過整個銷售窗口。但正是因為這種對速度的極致追求,反而讓企業在交期預估時更容易忽略量產階段的隱藏時間成本。許多企業會在打樣確認後,立即向客戶承諾交貨日期,但實際上並沒有與工廠確認料件採購進度、產線排程狀況與認證申請進度。結果就是,當交期延誤發生時,企業才發現自己對量產流程的理解存在嚴重偏差。

如果企業希望更準確地預估量產交期,首先需要在打樣階段就與工廠確認料件來源。詢問工廠「打樣使用的料件是否為量產料件」、「量產料件的 lead time 是多少」、「是否有替代料件方案」,這些問題看似瑣碎,但實際上能幫助企業提前識別供應鏈風險。

其次,企業需要要求工廠提供詳細的生產排程計畫,而不是只接受一個籠統的「四週交期」承諾。詢問工廠「訂單預計何時排入產線」、「產線切換需要多少準備時間」、「是否有其他大訂單會影響排程」,這些問題能幫助企業理解工廠的實際產能狀況,而不是只依賴工廠的口頭承諾。

第三,企業需要在打樣階段就啟動法規認證申請,而不是等到量產完成後才開始處理。許多企業會認為「認證是獨立流程,不影響生產」,但實際上,認證測試可能會發現設計缺陷,導致需要重新打樣與重新生產。如果企業能在打樣階段就完成預認證測試,就能提前識別潛在問題,避免量產階段的交期延誤。

最後,企業需要在交期預估中預留至少兩週的緩衝期。這個緩衝期並非用於應對工廠的拖延,而是用於應對驗證流程中的反覆調整、供應鏈中的突發延誤,以及產線排程中的不可預測變數。許多企業會認為「預留緩衝期會降低競爭力」,但實際上,準時交貨比提前承諾更能建立客戶信任。

當企業在評估採購決策的整體風險時,交期預估的準確性往往比價格談判更重要。因為交期延誤不僅會影響企業的銷售計畫,還可能導致客戶流失、品牌信譽受損,甚至引發合約糾紛。而這些風險的根源,往往就是對打樣交期與量產交期之間的時間差距缺乏深入理解。

打樣階段的快速交期,並不代表工廠具備同樣快速的量產能力。量產階段的驗證標準、供應鏈結構與產線排程邏輯,與打樣階段存在本質性差異。企業如果只依賴打樣經驗來預估量產交期,就等於用短跑選手的速度來預測馬拉松選手的完賽時間。這種誤判不僅會導致交期延誤,還可能讓企業在供應鏈協調、客戶溝通與風險管理上陷入被動。

理解這些差異,並不是為了質疑工廠的專業能力,而是為了讓企業在採購決策中擁有更清晰的風險意識。當企業能夠準確預估量產交期時,就能更有效地安排銷售計畫、管理客戶期望,並在供應鏈中建立更穩定的合作關係。而這種穩定性,正是客製化 3C 產品採購中最稀缺的資源。

關鍵字

相關文章

為什麼低價供應商的交期承諾往往最不可靠?

企業在追求成本優化時,往往會選擇報價最低的供應商。但低價供應商的交期承諾往往最不可靠,因為他們的商業模式決定了無法同時提供低價和高交期可靠性。

為什麼供應商的歷史交期記錄往往無法預測下一次訂單的實際交期?

供應商的交期記錄往往成為採購決策中最具欺騙性的參考指標。許多企業在評估客製化 3C 產品的交期時,會習慣性地翻出過去的訂單記錄,認為上次交期是 45 天,這次應該也差不多。但現實中,這種線性思維忽略了一個根本的事實:交期並非供應商的固定屬性,而是當下產能、原材料可得性、產線負荷與市場需求波動的動態結果。

重複訂單的交期為什麼比首單更難預測?

企業在下重複訂單時往往假設交期會更短,但實際上模具維護、原材料庫存策略、工廠排程邏輯與產能負荷的變化,都會導致重複訂單的交期風險比首單更高。